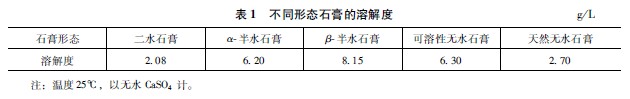

474 水泥與外加劑的相溶性及其影響因素是什么?作者:馬清浩 目前,混凝土外加劑已成為混凝土的必要組分,是繼預(yù)應(yīng)力混凝土技術(shù)之后的又一次技術(shù)大突破。在混凝土中使用外加劑(減水劑),可以增強混凝土的流動性,降低水灰比,提高強度或大幅度減少水泥用量。特別是20世紀70年代以來,萘磺酸鹽甲醛縮合物、三聚氰胺甲醛縮合物等高效減水劑的研制成功和推廣應(yīng)用,使泵送混凝土施工技術(shù)得到了快速發(fā)展,成為混凝土施工技術(shù)發(fā)展的主要方向。 但是,并不是每一種符合國家標準的水泥在使用一定的外加劑(減水劑) 時都具有同樣的流變性能;同樣,也不是每種符合國家標準的外加劑(減水劑) 對每種水泥流變性能的影響都一樣。因此,在實際的混凝土工程施工中,有時會出現(xiàn)一些嚴重的質(zhì)量問題,如外加劑的減水率降低、混凝土拌合物的流動性達不到要求造成堵塞泵管、坍落度經(jīng)時損失快、出現(xiàn)嚴重的離析泌水現(xiàn)象、澆筑后出現(xiàn)假凝、延時凝結(jié)等。人們將這些問題都歸結(jié)為水泥與外加劑的相溶性問題。 一、水泥與外加劑的相溶性 人們對水泥與外加劑在認識上有一個從適應(yīng)性(adaptability) 到相溶性(compatibility) 的轉(zhuǎn)變。在1995年之前,從研究單位到應(yīng)用部門一般都稱外加劑對水泥的適應(yīng)性,認為水泥是固定的、不變的,只要是滿足國家標準要求的水泥就是合格的、合適的,而更多的是要求外加劑改變其成分、配方、性能,以滿足不同品種水泥的性能。1995年以來,高性能混凝土從研究階段逐步進入到應(yīng)用階段,外加劑對水泥的適應(yīng)性問題顯得更為突出。在某些時候,單純通過調(diào)整外加劑配方來適應(yīng)某種特定的水泥在技術(shù)上很難實現(xiàn),于是提出了一個新的理念即“雙向適應(yīng)”,不僅要求外加劑適應(yīng)水泥,同時也要求水泥通過調(diào)整其礦物成分、細度來適應(yīng)外加劑,這就是“水泥與外加劑的相溶性”。 二、影響水泥與外加劑相溶性的因素 影響水泥與外加劑相溶性的主要因素包括三個方面:一是水泥方面,其礦物成分、調(diào)凝劑石膏的狀態(tài)和摻量、堿含量、粉磨細度等,SO3含量與水泥中C3A和堿含量的匹配、水泥的新鮮程度及溫度;二是外加劑方面,如高效減水劑及其化學(xué)性質(zhì)、分子量、交聯(lián)度、磺化程度和平衡離子度、緩凝劑的種類與用量等;三是環(huán)境條件,如溫度、時間、濕度等。 (一)水泥的礦物成分 水泥中不同的礦物成分對外加劑的吸附作用不同。對水泥熟料中C3S,C2S,C3A和C4AF對減水劑溶液等溫吸附的研究表明,其吸附程度的大小順序為:C3A>C4AF>C3S>C2S,可見鋁酸鹽相對于外加劑的吸附程度大于硅酸鹽相。其原因是C3A和C4AF在水化初期的動電電位(Zeta電位)呈正值,因而較強、較多地吸附外加劑分子(陰離子表面活性劑),而C3S和C2S在水化初期的動電電位呈負值,因而吸附外加劑的能力較弱。水泥中C3A和C4AF的比例越大,則外加劑的分散效果越差。 C3A含量對Ca2+和SO2-4溶解平衡度的影響。由于外加劑的加入可使水膠比降低(水膠比小于0.4,甚至小于0.3),當水泥中的水很少時,SO3在水泥漿體中的溶出量少,尤其是當水泥中C3A含量較高及比表面積大時水泥水化加快,其中水化速度極快的C3A與石膏爭奪水分,溶解速率和溶解度比低得多的石膏在液相中溶出的SO2-4更顯不足,盡管水泥與高效減水劑按國家標準檢驗都是合格的,但混凝土的工作性仍然不好。因此,在水泥用量相同的條件下,如果熟料中C3A含量高的水泥不采取相應(yīng)的措施,則達到相同坍落度的混凝土水膠比不可能降得很低。因此,所配制的混凝土的工作性或強度不能滿足工程需要。 (二)水泥中SO3的形態(tài) 水泥混凝土孔隙液中的SO2-4來源于硅酸鹽水泥中不同形式的硫酸鹽,直接影響到水泥的水化和混凝土的工作性。熟料中由于原料和燃料的原因也帶入一些硫酸鹽,如無水芒硝(Na2SO4)、單鉀芒硝(K2SO4)或鉀芒硝[(K,Na)SO4]。堿金屬鹽的溶解度很大,溶解速率很快,影響水泥的流變性。 水泥中SO3最主要的來源是石膏。由于生產(chǎn)工藝控制的差別,C3A會有不同的結(jié)晶形態(tài)和溶解速率;不同形態(tài)的石膏也有不同的溶解速率,其間的匹配也影響水泥的流變性能。石膏的形態(tài)通常有生石膏、天然硬石膏、半水石膏、可溶性石膏等。其溶解度見表1。

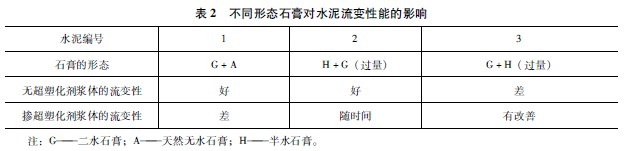

由表1可見,天然無水石膏與二水石膏的溶解度相近,可溶性無水石膏與半水石膏的溶解度相近,但其溶解速率有很大的差別。結(jié)晶度高、活性大的C3A水泥,其溶解速率快,需摻加一部分溶解速率快且溶解度大的半水石膏;C3A活性較差的水泥,可使用一部分二水石膏,或者使用含有少量天然無水CaSO4的石膏。如果粉磨過程中溫升控制不當,形成的半水石膏比例太大,則可能導(dǎo)致新拌混凝土中Ca2+和SO2-4 的過量而造成假凝。如果溫度太低,半水石膏數(shù)量不足,則可能導(dǎo)致水泥急凝。可溶性硬石膏是用二水石膏或半水石膏有控制地脫水制成的,其溶解速度慢,而溶解度與半水石膏的溶解度相似,使用時應(yīng)注意控制其摻量。 有研究表明,使用不同形態(tài)石膏的水泥,在摻與不摻超塑化劑情況下具有不同的流變性能。試驗中所用熟料相同,水泥細度相同,SO3總量相同。試驗結(jié)果見表2。

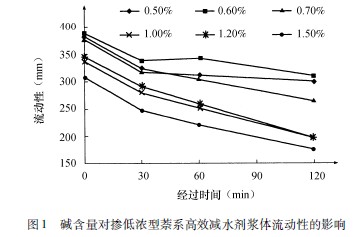

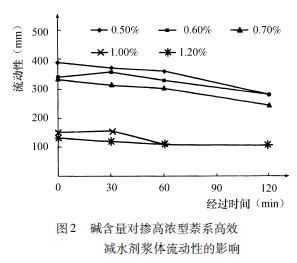

表2中編號1的水泥摻入超塑化劑后,超塑化劑與天然無水石膏相互作用,減少了SO2-4的溶出量,因而造成水泥漿體流動性的損失;對于編號2的水泥,無論摻加或不摻加超塑化劑,半水石膏和二水石膏均有控制C3A水化的足夠的SO2-4;對于編號3的水泥,由于高含量半水石膏的水化導(dǎo)致假凝,摻入超塑化劑后,降低了半水石膏的水化率,從而改善了漿體的流動性。 (三)熟料中的堿含量 水泥的堿含量主要指水泥中Na2O和K2O的含量,通常以Na2O的質(zhì)量百分數(shù)表示。堿含量對水泥與外加劑的適應(yīng)性會產(chǎn)生很大影響。圖1和圖2分別為水泥堿含量對低濃型萘系高效減水劑和高濃型萘系高效減水劑塑化效果的影響。

由圖1和圖2可見,隨著水泥堿含量的增大,減水劑的塑化效果變差。水泥堿含量的提高還將導(dǎo)致混凝土的凝結(jié)時間縮短和坍落度損失的急劇加快。其原因是水泥中堿的存在有助于加速水泥中鋁酸鹽相的溶出,導(dǎo)致水泥顆粒對減水劑分子吸附量的增大,因而在減水劑摻量一定時,塑化效果下降,混凝土坍落度損失加快。 當同時存在堿和SO3時,就會形成堿的硫酸鹽,稱為堿的硫酸鹽化。堿的硫酸鹽化可減少堿在熟料礦物中的固溶量,與堿化合的SO3比固溶在熟料中的SO3對水泥的凝結(jié)性能產(chǎn)生更有益的影響。硫酸鹽化程度用下式計算:

SD的取值范圍為40%~200%。不同的硫酸鹽化程度對水泥的性質(zhì)有不同的影響。有人使用不同的水泥試樣,以相同的水膠比(0.45) 和超塑化劑摻量(0.6%) 進行流變試驗(通過Marsh錐形筒的流動時間來表示),結(jié)果見表3。

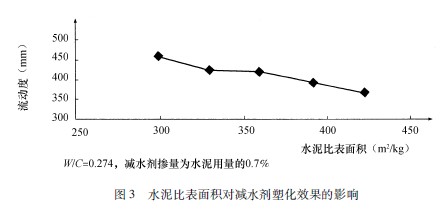

由表3可見,各試樣的比表面積相近、初始坍落度相近,但1h后的流動性損失明顯不同,與SD成反比。流動性損失最小的是3號試樣,其SD最大,為103%;坍落度損失最大的是6號試樣,其SD最小,為66%,1h后流動時間延長了1倍。 (四)水泥的顆粒組成 如果水泥中的粗細顆粒級配恰當,則可以得到良好的流變性能。水泥中3~30μm的顆粒主要起強度增長的作用,而粒徑大于60μm的顆粒則對強度不起作用,因此,3~30μm的顆粒應(yīng)當占90%以上。粒徑小于10μm的顆粒只起早強作用,且其需水量大,所以流變性能好的水泥10μm以下的顆粒應(yīng)當小于10%。我國多數(shù)的水泥生產(chǎn)中基本上只考慮細度,甚至用增加比表面積的辦法來提高水泥的強度。水泥顆粒越細,細顆粒越多,需水量越大。而需水量的增大,必將加劇混凝土的坍落度損失。水泥細度明顯影響到高效外加劑的分散效果,如果用表面吸附理論來說明外加劑的分散作用,則水泥比表面積越高,對高效外加劑的吸附量就越多。如果水泥細度過細,為了達到同樣的效果,需要適當增加高效外加劑的摻量。圖3是采用嘉新水泥公司生產(chǎn)的水泥熟料與二水石膏配料進行粉磨后的試驗結(jié)果。由圖3可見,隨著水泥比表面積的增加,外加劑的塑化效果下降。

(五)水泥中的混合材 目前,我國80%以上的水泥在粉磨時摻加了一定量的混合材,如火山灰、粉煤灰、礦渣粉、煤矸石和石灰石等。由于混合材的品種、性質(zhì)和摻量等的不同,外加劑的作用效果存在著較大差異。減水劑對礦渣作為混合材的水泥的塑化效果優(yōu)于純硅酸鹽水泥,而對火山灰、煤矸石作為混合材的水泥的塑化效果較差。外加劑對摻不同混合材的水泥的飽和摻量有較大差異。 (六)水泥新鮮程度和溫度 相對于存放了一定時間的水泥來講,外加劑對新鮮水泥的塑化效果要差一些。這是因為新鮮水泥的正電性較強,對外加劑的吸附能力較強。水泥的溫度越高,外加劑對其塑化效果也越差,混凝土坍落度損失也較快。有些商品混凝土生產(chǎn)廠利用剛出磨、尚未冷卻的水泥配制的混凝土,往往表現(xiàn)出減水率低、坍落度損失過快,甚至在攪拌機內(nèi)就異常凝結(jié)的現(xiàn)象,應(yīng)引起高度重視并避免這種現(xiàn)象。 (七)外加劑方面的影響因素 (1)萘系高效外加劑 萘系高效外加劑對水泥塑化效果的影響因素有磺化度、平均分子量、聚合度、聚合性質(zhì)(直鏈、支鏈)等。另外,外加劑摻入時的狀態(tài)(粉狀或液態(tài))也影響其塑化效果。具體情況如下: ①萘系減水劑在合成時的磺化越完全,則轉(zhuǎn)變?yōu)閹в谢撬峄腔锏妮镰h(huán)越多,該減水劑的分散作用也越強;水解過程也同樣重要,因為水解過程可以使得萘環(huán)α位的磺酸基除去,以利于縮聚反應(yīng)。 ②萘系減水劑的聚合度對其塑化效果的影響非常顯著,存在著一個最佳分子量值。試驗表明,萘系減水劑分子的聚合度為10左右時的塑化效果最為理想。 ③萘系減水劑摻入時的狀態(tài)會影響其對水泥的塑化效果。試驗表明,摻加粉狀的減水劑的塑化效果比摻加液態(tài)減水劑時約低5%,其原因是粉狀減水劑的分子呈纏繞形結(jié)構(gòu),而減水劑溶解在水中1d以上時則其分子呈直鎖形結(jié)構(gòu),因而吸附在水泥顆粒上所起的分散效果就大些。 (2)木質(zhì)素磺酸鹽系減水劑 木質(zhì)素磺酸鹽系減水劑生產(chǎn)原料中木質(zhì)素的來源、純度、制備時加入的金屬陽離子種類、添加狀態(tài)等,均對其作用效果產(chǎn)生一定影響。 盡管氨基磺酸鹽系高效減水劑和聚羧酸系高效減水劑的減水率大,控制坍落度損失效果明顯,但合成工藝過程中的諸多因素均會對其作用效果產(chǎn)生較大影響。 不同品種的緩凝劑的正確使用是控制混凝土坍落度損失的一個非常有效的措施。常用的緩凝劑有:木質(zhì)素磺酸鈣、糖鈣、檸檬酸(鹽)、酒石酸、葡萄酸(鹽)、多聚磷酸鹽等。具體配方可根據(jù)氣候條件和水泥的情況,以試驗的方式確定。 (八)環(huán)境條件的影響因素 在考慮水泥與外加劑的相容性時,離不開一定的環(huán)境條件,最主要的有溫度、時間、濕度等。如混凝土的坍落度值會隨時間的延長而損失,會隨溫度的增加而加大損失速率。這些均可以通過摻用不同品種的緩凝劑進行調(diào)整。

|